بررسی دقیق محل برگزاری آزمون های ضد انفجار

در محل کار، وجود فضاهای حاوی گرد و غبار قابل احتراق، گازهای قابل اشتعال، بخارات یا مه میتواند باعث ایجاد جوهای بالقوه انفجاری شود. در نتیجه، ضروری است که تجهیزات مورد استفاده در این محیطها، استانداردهای ایمنی خاصی را رعایت کنند. این استانداردها کلیه تجهیزات و سیستمهای ضد انفجار، از جمله دستگاههای ایمنی، کنترل و نظارتی و همچنین عناصر، تجهیزات و سیستمهای حفاظتی را در بر میگیرد. از این رو لازم است تجهیزات مربوطه را تحت آزمون های ضد انفجار مختص آنها قرار دهیم تا اطمینان حاصل شود که الزامات ساختاری و عملکردی برای عملکرد ضد انفجار را برآورده میکند. آزمونهای ضد انفجار به منظور اطمینان از اینکه تجهیزات ضدانفجار به طور صحیح و کارآمد در محیطهای خطرناک عمل میکنند، در آزمایشگاه ضد انفجار انجام میشوند. مجموعه اطلس مگا ماشین در این مقاله به بررسی آزمون های ضد انفجار پرداخته است؛ با ما همراه باشید.

منظور از آزمون های ضد انفجار چیست؟

آزمونهای ضدانفجار به مجموعهای از فعالیتها گفته میشود که به منظور ارزیابی و اطمینان از عملکرد و ایمنی تجهیزات و سیستمهای ضدانفجار در محیطهای خطرناک انجام میشود. این آزمونها به منظور اطمینان از اینکه تجهیزات ضدانفجار به طور صحیح و کارآمد در مقابل خطرات انفجاری عمل میکنند و مواردی از قبیل گرد و غبار، گازها و دیگر عوامل خطرناک را کنترل میکنند، صورت میگیرند. این آزمونها شامل بررسیهای مختلفی از جمله آزمونهای فیزیکی، مکانیکی، الکتریکی، محیطی و ایمنی میشوند.

هدف از برگزاری آزمون های ضد انفجار

اهداف اصلی برگزاری این آزمونها عبارتند از:

- بررسی و ارزیابی عملکرد تجهیزات ضدانفجار در شرایط مختلف محیطی.

- تضمین ایمنی و اطمینان از عملکرد صحیح تجهیزات در معرض خطرات انفجاری.

- اطمینان از اینکه تجهیزات ضدانفجار با استانداردها و مقررات مرتبط تطابق دارند.

- تضمین اینکه تجهیزات ضدانفجار پس از نصب، تعمیر و نگهداری در شرایط بهینه عمل میکنند.

با انجام این آزمونها، اطمینان حاصل میشود که تجهیزات ضدانفجار به طور مداوم و به شکل موثری میتوانند محیطهای خطرناک را کنترل و از خطر انفجار جلوگیری کنند، که این امر برای ایمنی و سلامت کارکنان و اطمینان از عدم ایجاد خسارات به تجهیزات و محیط زیست بسیار حائز اهمیت است.

انواع آزمون های ضد انفجار

برای بررسی میزان مقاومت تجهیزات ضدانفجار لازم است که آزمون متناسب با محیطی که تجهیز در آن قرار است مورد اسیب و وقوع حادثه باشد، تست گردد. به همین دلیل آزمایشگاه ضد انفجار آن تجهیز باید تستی متناسب با آن طراحی و پیاده نماید. از اینرو آزمون های ضد انفجار مختلفی داریم که به بررسی برخی از آزمونهای رایج میپردازیم. برخی از این آزمون های ضد انفجار عبارتند از:

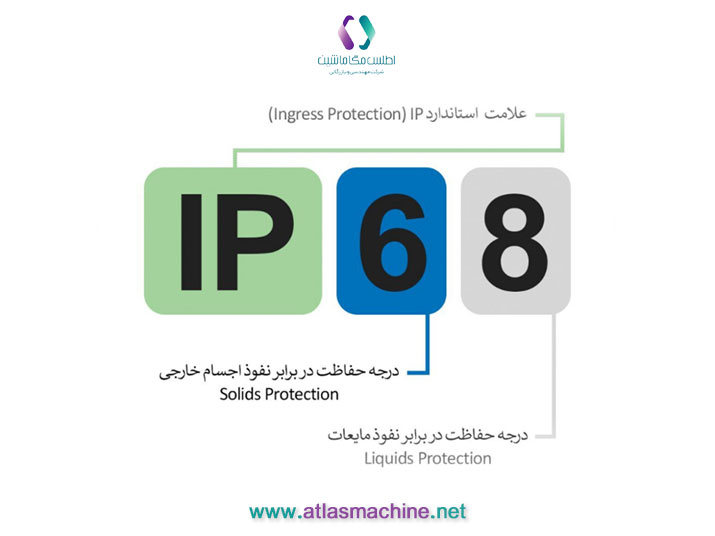

آزمون درجه محفاظت یا IP Code (Ingress Protection – IP)

IP Code یا آزمون درجه محفاظت در تجهیزات الکتریکی یکی از استانداردهای ایمنی است که برای بررسی میزان مقاومت تجهیزات ضدانفجار در برابر ورود گرد و غبار و آب به داخل تجهیزات استفاده میشود. این آزمون معمولاً با استفاده از کد IP و اعداد مشخصه مانند IP65، IP66 و … انجام میشود.

این آزمون های ضدانفجار از دو رقم تشکیل شده که ارقام آن نشان دهنده مقاومت دستگاه در مقابل نفوذ ذرات جامد و مایعاتی مانند آب است. رقم اول آن نشان دهنده میزان مقاومت در مقابل ذرات جامد و عدد دوم مربوط به مقاومت در برابر ورود مایعات است. اطلاع از درجه حفاظت یا کد IP به کاربر در مورد نحوه استفاده و فضای قرارگیری دستگاه کمک بسیاری میکند.

آزمون حفاظت در برابر انفجار (Explosion Proof Test)

این دسته از آزمون های ضد انفجار به منظور اطمینان از مقاومت تجهیزات و تابلوها در برابر احتمال انفجار و جلوگیری از گسترش آن صورت میگیرد. این آزمون شامل مواد ساختاری، قطعات داخلی و تستهای انفجاری مختلف میشود. چند نمونه از این نمونه آزمایشها که در آزمایشگاه ضد انفجار انجام میشود عبارتند از:

- ANSI / UL 1203 مختص تجهیزات برقی ضد حریق و ضد گرد و غبار برای استفاده در مکانهای خطرناک (طبقه بندی شده)

- IEC / EN / CSA / UL 60079-1 مناسب تجهیزات الکتریکی برای فضاهای مستعد گازهای منفجره

- CSA C22.2 NO. 30 مناسب محفظههای ضد انفجار برای استفاده در مکانهای خطرناک کلاس 1

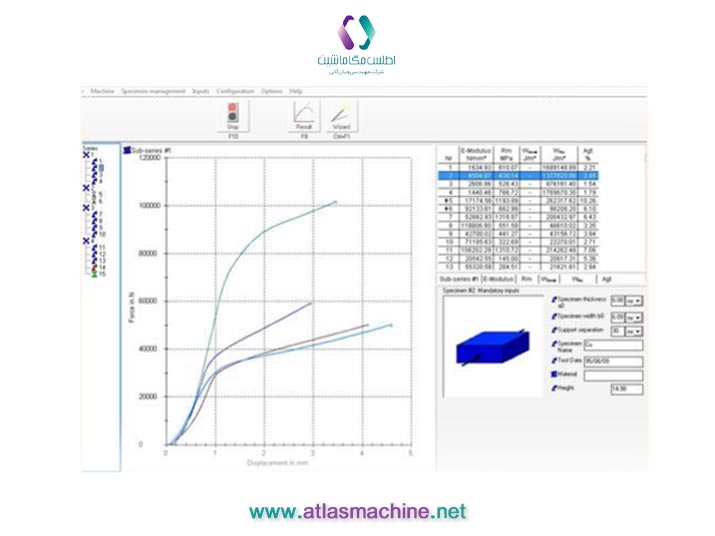

به عنوان مثال برای آزمایش با مواد قابل احتراق و یا مواد منفجره مانند روغن، سوخت یا گازهایی که میتوانند با هوا مخلوطهای انفجاری ایجاد کنند. وقوع مخلوطهای آئروسل-هوا یا گاز-هوا قابل احتراق یا انفجاری میتواند بخشی از این آزمایش باشد، اما در اکثر موارد این یک اتفاق نامطلوب است که فقط در صورت نقص رخ میدهد. یا اگر نشتی در مورد آزمایش وجود داشته باشد یا راه اندازی آزمایش و ماده به جو فضای آزمایش فرار میکند.

این پتانسیل خطر احتمالی باید توسط اپراتور با استفاده از ارزیابی ریسک با طبقه بندی منطقه بعدی تعیین و ارزیابی شود. شرایط مرزی مختلف مانند دادههای اجزای محیط، غلظت، دمای آزمایش، تنظیم تست، وجود منابع احتراق و غیره نقش مهمی در ارزیابی دارند.

بر اساس ارزیابی ریسک مشتری و طبقه بندی منطقه، در صورت وجود خطر آتش سوزی یا انفجار، اقدامات ایمنی مناسب روی کابینت آزمایش ضروری است. پس از آن میتوان مفاهیم ایمنی احتمالی را مطابق با دستورالعمل ATEX انجام داد، به عنوان مثال با کنترل دما غیر مستقیم یا غیر مستقیم به عنوان یک وسیله اولیه یا ثانویه حفاظت در برابر انفجار.

آزمونهای ضد انفجار محافظت در برابر اشعههای UV

این نوع از آزمون های ضد انفجار برای بررسی مقاومت تجهیزات ضدانفجار در برابر اثرات مخرب اشعههای فرابنفش و تغییرات رنگ و ساختار تجهیزات به علت تابش اشعه UV انجام میشود. به عبارتی دیگر آزمون مقاومت در برابر اشعه فرابنفش به عملکرد و مقاومت تجهیزات و تابلوهای ضدانفجار در برابر اثرات مخرب اشعههای فرابنفش میپردازد. این آزمون به منظور اطمینان از اینکه تجهیزات ضدانفجار قادر به عملکرد صحیح و موثر در شرایطی که به آنها اشعههای فرابنفش تابانده میشود، هستند، انجام میگردد.

در این آزمون های ضد انفجار، تجهیزات یا تابلوهای ضدانفجار به میزان معینی از اشعه فرابنفش تابانده میشوند و سپس عملکرد آنها در شرایطی که به آنها اشعه فرابنفش تابانده میشود، بررسی میشود. این آزمون معمولاً شامل موارد زیر میشود:

- میزان تحمل در برابر اشعههای UV: بررسی مقاومت تجهیزات و تابلوها در برابر اثرات مخرب اشعههای فرابنفش، از جمله تغییرات رنگ، تغییرات ساختاری، کاهش قدرت و مقاومت در برابر شرایط محیطی است.

- آزمون تعیین کیفیت مواد ساختاری: بررسی مقاومت مواد ساختاری تجهیزات ضدانفجار، مانند پلاستیکها، فلزات و سایر مواد ساختاری در برابر اشعههای فرابنفش.

- آزمونهای محیطی: بررسی تحمل تجهیزات در شرایط محیطی مختلف که ممکن است شامل اشعههای فرابنفش باشد، مانند دما، رطوبت و فشار.

- آزمون عملکردی: بررسی عملکرد تجهیزات و تابلوها در شرایطی که به آنها اشعه فرابنفش تابانده میشود، برای اطمینان از کارکرد صحیح آنها.

در آزمون های ضد انفجار مقاومت در برابر اشعه فرابنفش مهم است زیرا اشعههای UV میتوانند مواد ساختاری را آسیب بزنند و عمر مفید تجهیزات را کاهش دهند. این آزمون باعث اطمینان از ایمنی و کارایی تجهیزات ضدانفجار در محیطهایی که ممکن است به آنها اشعه فرابنفش تابانده شود، میشود.

آزمونهای ضد انفجار محیطی

آزمونهایی مانند آزمون دما، رطوبت، فشار و تکانههای مکانیکی به منظور اطمینان از کارایی تجهیزات ضدانفجار در شرایط محیطی مختلف انجام میشوند. از جمله این آزمون های ضد انفجار میتوان به تست دما و رطوبت اشاره کرد که با توجه به محیطهایی که تجهیزات در ان قرار میگیرند و شرایط متفاوتی دارند. در آزمون دما تجهیزات را در حداکثر دمای مجاز قرار میدهند. سپس دما را تا حداقل دمای مجاز به تدریج کاهش میدهند و پس از آن مجددا دما افزایش داده میشود. در این شوک دمایی، عملکرد محصول بررسی میگردد.

این آزمونهای ضد انفجار با هدف روند استهلاک محصول، برای پیشبینی کردن میزان عمر مفید آن و تحلیل حالتهای خرابی و غربالگری تجهیزاتی که مناسب برای استفاده مشتریان نیستند، به شرکت تولیدکننده آن کمک میکند.

آزمون های ضد انفجار مقاومت الکتریکی

آزمون های ضد انفجار مقاومت الکتریکی یکی از مهمترین آزمونهایی است که برای تجهیزات و تابلوهای ضدانفجار صورت میگیرد. این آزمون به منظور بررسی و اطمینان از مقاومت الکتریکی تجهیزات در شرایط مختلف انجام میشود. اهداف اصلی آزمون مقاومت الکتریکی عبارتند از:

- بررسی عملکرد الکتریکی: بررسی عملکرد تجهیزات و تابلوها در شرایط عملیاتی مختلف از جمله ولتاژ، جریان و مقاومت الکتریکی.

- اطمینان از ایمنی الکتریکی: بررسی مقاومت الکتریکی تجهیزات و تابلوها به منظور اطمینان از عدم وقوع حوادث الکتریکی ناشی از نقص در عملکرد الکتریکی.

- اطمینان از عملکرد صحیح: بررسی مقاومت الکتریکی تجهیزات و تابلوها به منظور اطمینان از عملکرد صحیح و پایدار در شرایط مختلف.

- اطمینان از انطباق با استانداردها: اطمینان از اینکه تجهیزات و تابلوها با استانداردها و مقررات مرتبط در خصوص مقاومت الکتریکی تطابق دارند.

- بررسی تحمل به ولتاژهای بالا: بررسی تحمل تجهیزات و تابلوها به ولتاژهای بالا و جریانهای بزرگ که ممکن است در شرایط عملیاتی ایجاد شوند.

آزمونهای ضد انفجار مقاومت الکتریکی به عنوان یکی از آزمونهای اساسی در فرآیند ارزیابی تجهیزات ضدانفجار، به منظور اطمینان از ایمنی و کارایی تجهیزات در شرایط عملیاتی مختلف انجام میشود.

آزمون های ضد انفجار تعمیر و نگهداری

آزمون های ضد انفجار تعمیر و نگهداری یکی از مهمترین مراحل در فرآیند ارزیابی و اطمینان از عملکرد صحیح تجهیزات ضدانفجار است. این آزمون به منظور بررسی و اطمینان از اینکه تجهیزات و تابلوها بعد از تعمیرات و نگهداری، به طور صحیح و با کارایی مناسب عمل میکنند، در آزمایشگاه ضد انفجار انجام میشود. اهداف اصلی آزمون تعمیر و نگهداری عبارتند از:

- بررسی عملکرد پس از تعمیر: بررسی عملکرد تجهیزات و تابلوها پس از انجام تعمیرات و نگهداری به منظور اطمینان از کارایی و عملکرد صحیح آنها.

- تضمین ایمنی و کارایی: تضمین اینکه تجهیزات ضد انفجاری مانند بالاست ضد انفجار پس از تعمیرات و نگهداری، به طور صحیح و با کارایی مناسب عمل میکنند و ایمنی کارکنان و محیط را تضمین میکنند.

- بررسی تطابق با استانداردها: بررسی تطابق تجهیزاتی مانند بالست ضد انفجار پس از تعمیرات و نگهداری با استانداردها و مقررات مرتبط در زمینه تعمیرات و نگهداری.

- تضمین عمر مفید طولانیتر: اطمینان از اینکه تجهیزاتی مانند بالست ضد انفجار پس از تعمیرات و نگهداری، قادر به ارائه عملکرد صحیح و پایدار در طولانیترین مدت زمان ممکن هستند.

- آمادگی برای استفاده: تضمین اینکه تجهیزاتی مانند بالست ضد انفجار پس از تعمیرات و نگهداری، آماده بکارگیری در شرایط عملیاتی هستند و هیچ نقصی در عملکرد آنها وجود ندارد.

آزمون تعمیر و نگهداری یک آزمون مهم است زیرا اطمینان از اینکه تجهیزات و تابلوهای ضدانفجار پس از تعمیرات و نگهداری، به طور صحیح و با کارایی مناسب عمل میکنند، برای ایمنی و بهرهوری سیستمهای ضدانفجار بسیار حائز اهمیت است. توجه داشته باشید که هر یک از این آزمونها با استفاده از استانداردها و روشهای خاصی انجام میشود.

سخن آخر

مجموعه اطلس مگا ماشین نمایندگی فروش تجهیزات ضدانفجار یکی از شرکتهای تامین کننده تجهیزات دارای استانداردهای جهانی ایمنی و حفاظت مانند شرکت وارم است. همچنین اطلس مگا ماشین یکی از تامین گنندگان لیست وندور (Vendor List) شرکتهای نفت و گاز، پتروشیمی و نظامی مانند: لیست بلند وزارت نفت (ep)، سمتا، مجتمع گاز پارس جنوبی و… است. شما عزیزان میتوانید با اطمینان بیشتری این مجموعه را برای خدمات خود انتخاب نمایید. شما میتوانید برای استعلام قیمت و همچنین خرید انواع تجهیزات ضدانفجار به وبسایت atlasmachine.net مراجعه نمایید. همچنین برای مشاوره با کارشناسان فنی اطللس مگا ماشین با شماره تلفنهای 26303658-26303642-021 تماس بگیرید.

سوالات متدوال

- طریقه انجام آزمون های ضد انفجار به چه صورت است؟

آزمایش ضد انفجار با قرار دادن محصول در معرض انفجار ساخته شده و مشاهده نتایج آن انجام میشود. این آزمون به منظور ارزیابی قابلیتهای محصول برای مقاومت در برابر انفجار بدون ایجاد آسیب به محیط اطراف طراحی شده است.

- مقررات لازم برای آزمون های ضد انفجار کدامند؟

برای اینکه یک محصول معیارهای درجه بندی ضد انفجار را داشته باشد، بایستی آن تجهیز بتواند هرگونه انفجاری را که بروی آن شبیه سازی میشود را تحمل کند و از بروز جرقه و مشتعل شدن بخارات، گازها، گرد و غبار و … در محیط اطراف آن جلوگیری به عمل آورد.

- استاندارد تجهیزات الکتریکی ضد انفجار (UL) چیست؟

دستورالعمل های ATEX از جمله استانداردهای تجهیزات ضد انفجار مهم در زمینه ایمنی و حفاظت در قاره اروپا هستند. Underwriters Laboratories Inc یک شرکت مشاوره ایمنی و صدور گواهینامه جهانی است. یکی از استانداردهای این شرکت به نام UL 1203 است که «استاندارد تجهیزات الکتریکی ضد انفجار و ضد اشتعال گرد و غبار برای استفاده در مکان های خطرناک (طبقه بندی شده)» است.