- روشنایی ضد انفجار

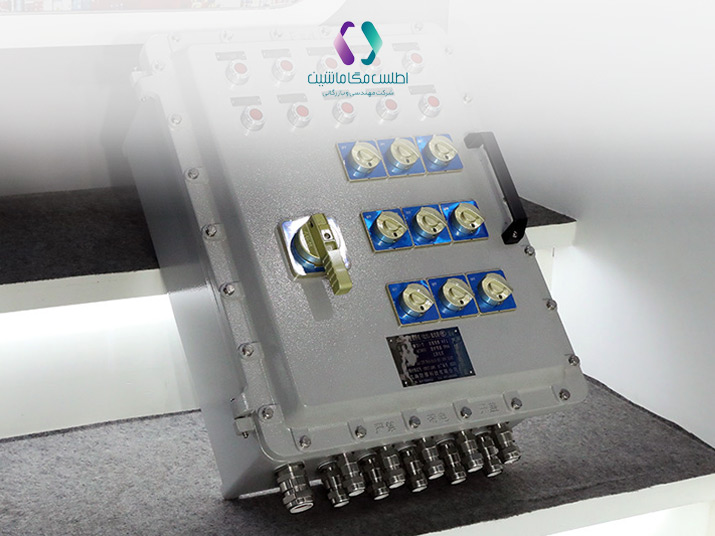

- باکس ضد انفجار

- بالاست ضد انفجار

- بوشینگ ضد انفجار

- تابلو برق ضد انفجار

- تجهیزات کنترل ضد انفجار

- تجهیزات نصب ضد انفجار

- تلفن ضد انفجار

- دوربین ضد انفجار

- سکوی فرود هلیکوپتر ضدانفجار

- سوکت و پلاگ ضد انفجار

- سوییچ و استارت موتور ضد انفجار

- کلید و پریز ضد انفجار

- کنترل موتور ضد انفجار

- کولر و فن ضد انفجار

- گلند ضد انفجار

- گلند و پلاگ ضدانفجار

تشخیص مشکلات اولیه چراغ ضدانفجار

تشخیص مشکلات اولیه چراغ ضدانفجار

در محیطهای صنعتی با خطر بالا، ایمنی تجهیزات روشنایی نقشی حیاتی ایفا میکند. چراغ ضدانفجار بهگونهای طراحی شده که در برابر گازها، بخارات، گردوغبار و شرایط انفجاری مقاوم باشد. اما حتی این تجهیزات نیز در صورت نصب یا نگهداری نادرست، دچار ایراد میشوند. در این مقاله ازوبسایت اطلس مگا ماشین، به بررسی مشکلات اولیه چراغ ضدانفجار، دلایل خرابی، راهکارهای پیشگیرانه و نحوه رفع این ایرادات میپردازیم.

برای جلوگیری از بروز مشکلات اولیه چراغ ضدانفجار و افزایش عمر مفید این تجهیزات حساس، شناخت دقیق علائم اولیه خرابی و پیادهسازی راهکارهای علمی از اهمیت بالایی برخوردار است. از جمله مهمترین نشانههای خرابی چراغ ضدانفجار میتوان به نوسان نور، گرم شدن غیرعادی، خوردگی قطعات و نفوذ رطوبت اشاره کرد که در صورت بیتوجهی، عملکرد ایمن سیستم روشنایی را به خطر میاندازد.

چراغ ضدانفجار چیست؟

چراغ ضدانفجار (Explosion-Proof Light) نوعی سیستم روشنایی صنعتی است که برای نصب در مناطق مستعد انفجار (Zone 1 و Zone 2 یا Zone 21 و ۲۲) طراحی میشود. این چراغها از موادی مقاوم در برابر حرارت، خوردگی و ضربه ساخته شدهاند و اغلب دارای تأییدیههایی چون ATEX، IECEx و UL هستند. طراحی آنها بهگونهای است که در صورت بروز جرقه یا حرارت داخلی، از انتقال شعله به محیط بیرونی جلوگیری میشود.

راهکارهای پیشگیری از خرابی چراغ ضدانفجار

برای جلوگیری از خرابی چراغ ضدانفجار، رعایت موارد زیر حیاتی است:

- نصب صحیح توسط تکنسین آموزشدیده: رعایت استانداردهای نصب مانند گشتاور مناسب برای محکمسازی و اطمینان از آببندی کامل.

- بازرسی دورهای تجهیزات: بررسی نشتیها، وضعیت اورینگها، سلامت کابلورودی و عدم ایجاد رسوب یا خوردگی.

- استفاده از محصولات دارای گواهینامه معتبر: برندهایی مانند Warom، Cortem و CEAG با کیفیت ساخت بالا، ریسک خرابی را کاهش میدهند.

- انتخاب متریال مناسب با محیط نصب: برای محیطهای خورنده باید از چراغهایی با بدنه آلومینیوم آنودایز یا استنلس استیل استفاده کرد.

- کنترل تهویه و دمای محیط: نصب در محیطهایی با دمای بالاتر از ظرفیت چراغ میتواند طول عمر آن را کاهش دهد.

مشکلات اولیه چراغ ضدانفجار

چراغ ضدانفجار نیز مانند سایر تجهیزات از جمله کولر ضدانفجار و…، ممکن است با برخی مشکلات مواجه شود. چند مورد از مشکلات اولیه چراغ ضدانفجار را در ادامه بیان میکنیم.

نوسانات نور یا خاموش و روشن شدن متناوب

یکی از نخستین علائم خرابی چراغ ضدانفجار، چشمکزدن یا روشن و خاموش شدن مکرر چراغ است. این مشکل میتواند ناشی از ایراد در مدار درایور LED، بالاست (در مدلهای قدیمیتر)، نوسانات ولتاژ ورودی یا اتصالات ضعیف در ترمینالهای داخلی باشد. در شرایط صنعتی که دمای بالا یا ارتعاشات شدید وجود دارد، این اتصالات سریعتر دچار اختلال میشوند.

گرم شدن بیش از حد بدنه چراغ

افزایش غیرطبیعی دمای بدنه چراغ میتواند نشانهای از اشکال در سیستم دفع حرارت، استفاده از چراغ در محیطی با دمای فراتر از محدوده استاندارد، یا وجود اشکال در ماژولهای الکترونیکی داخلی باشد. اگر بدنه بیش از حد داغ شود، ممکن است نهتنها باعث آسیب به قطعات داخلی شود، بلکه خطر کاهش طول عمر تجهیزات و حتی تخریب سیستم حفاظت ضدانفجار را به همراه داشته باشد.

خوردگی بدنه یا قطعات فلزی

خوردگی بدنه یا قطعات، از دیگر مشکلات اولیه چراغ ضدانفجار است. چراغهای ضدانفجار در محیطهای صنعتی خورنده مانند پالایشگاهها یا صنایع دریایی بیشتر در معرض خوردگی قرار دارند. اگر متریال بهدرستی انتخاب نشده باشد (مثلاً آلومینیوم ساده بهجای آلومینیوم آنودایز یا استنلس استیل ۳۱۶)، در تماس با نمک، اسید یا بخارهای خورنده بهسرعت دچار پوسیدگی شده و مقاومت مکانیکی و حفاظتی خود را از دست میدهند. این خوردگی گاه به شکل تغییر رنگ، زنگزدگی یا پوستهپوسته شدن ظاهر میشود.

نفوذ رطوبت یا گردوغبار به داخل چراغ

یکی از خطرناکترین مشکلات اولیه چراغ ضدانفجار، ورود رطوبت یا گردوغبار به داخل محفظه چراغ است که میتواند مستقیماً منجر به اتصال کوتاه، آتشسوزی یا از کار افتادن سیستم شود. این مشکل معمولاً به دلیل خرابی اورینگ، بستهنبودن صحیح درپوش، فرسودگی گلند یا استفاده از کابل نامناسب برای محیط ضدانفجار ایجاد میشود و عملاً چراغ را از حالت Ex خارج میکند.

کاهش شدت نور یا تأخیر در روشن شدن

کاهش محسوس روشنایی یا دیر روشن شدن چراغ میتواند نشانه پایان عمر ماژول نوری LED، کاهش بازده بالاست یا آلودگی لنز چراغ باشد. در برخی موارد نیز رسوب گرفتن شیشه محافظ یا شکستگی در لنز باعث تضعیف خروجی نور میشود. این مشکل نهتنها بازده روشنایی را کاهش میدهد، بلکه میتواند ایمنی محیط کاری را نیز به خطر اندازد.

راهکارهایی برای رفع مشکلات اولیه چراغ ضدانفجار

حالا که با مشکلات اولیه چراغ ضدانفجار آشنا شدیم، میخواهیم چند راهکار کاربردی را برای رفع خرابی چراغ ضدانفجار ارائه دهیم. مواردی که در ادامه بیان میشود، با رعایت استانداردهای صنعتی و ایمنی، به افزایش عمر مفید و حفظ عملکرد ایمن این تجهیزات روشنایی ضدانفجار کمک میکند:

بررسی و تست تخصصی سیستم درایور و منبع تغذیه

در صورت بروز نوسان یا خاموش/روشن شدن چراغ، اولین گام، تست عملکرد درایور LED یا بالاست الکترونیکی است. با استفاده از مولتیمتر صنعتی و تجهیزات تحلیل موج، جریان و ولتاژ خروجی درایور بررسی شده و در صورت خارج بودن از محدوده استاندارد، تعویض با مدل دارای گواهی Ex پیشنهاد میشود. همچنین کنترل ولتاژ ورودی شبکه با دستگاههای ثبت نوسانات (data logger) توصیه میشود.

رفع گرمای بیش از حد با بررسی سیستم هیتسینک و تهویه

برای کنترل دمای چراغ، باید وضعیت انتقال حرارت بدنه بررسی شود. اگر چراغ به هیتسینک مجهز است، پاکسازی سطوح خنککننده از گردوغبار، اطمینان از اتصال صحیح به بدنه و استفاده از گریس حرارتی صنعتی بین ماژول و بدنه آلومینیومی میتواند موثر باشد. همچنین توصیه میشود چراغ در محیطی با تهویه مناسب و دمای کاری در محدوده مجاز (مثلاً -۲۰°C تا +۶۰°C) نصب شود.

بازسازی یا تعویض قطعات خوردهشده یا زنگزده

در صورت مشاهده خوردگی، قطعاتی مانند براکت نصب، پیچها یا حتی محفظه اصلی چراغ، بسته به میزان تخریب، باید تمیزکاری تخصصی با مواد ضدخوردگی صنعتی (مانند ترکیبات نانوپوشش یا فسفاتهکاری) شده یا با قطعات جدید از جنس مناسب (مثلاً استنلس استیل 316L یا آلومینیوم با پوشش آنودایز سخت) جایگزین شوند.

تست آببندی (IP Test) و تعویض اورینگها و گلندها

در مواجهه با نشتی رطوبت یا گردوغبار، چراغ باید با فشار هوا یا روش Vacuum Leak Test تست شود تا میزان نشت مشخص گردد. اورینگها و گلندها که معمولاً از EPDM یا نئوپرن صنعتی ساخته شدهاند، باید از نظر انعطاف، ترکخوردگی یا خشکشدگی بررسی شده و در صورت لزوم با نمونهی اصل و دارای تأییدیه ATEX جایگزین شوند.

تمیزکاری نوری و بررسی ماژولهای LED

در صورت کاهش شدت نور، لنز، رفلکتور و شیشه محافظ باید با مواد نانو یا پاککنندههای صنعتی فاقد الکل تمیز شوند. اگر پس از پاکسازی باز هم شدت نور پایین بود، باید با دستگاه LUX متر میزان نور اندازهگیری شود. در صورت کمتر بودن از مقدار اسمی، احتمالاً ماژول LED دچار دگرگونی حرارتی شده و باید تعویض گردد.

ثبت مستندات نگهداری پیشگیرانه (PM)

تمامی اقدامات رفع ایراد باید مستندسازی شود تا در بررسیهای دورهای بعدی بهراحتی تحلیل وضعیت (trend analysis) انجام گیرد. این روش بخشی از نگهداری مبتنی بر شرایط (CBM) بوده و از ایجاد خرابی ناگهانی در آینده جلوگیری میکند.

کلام آخر

برای حفظ ایمنی و عملکرد بلندمدت در محیطهای پرخطر، توجه به مشکلات اولیه چراغ ضدانفجار و اجرای راهکارهای پیشگیرانه امری ضروری است. مجموعه «اطلس مگا ماشین» با ارائه تجهیزات اصل، برندهای معتبر و مشاوره تخصصی، همراه مطمئن شما در پروژههای صنعتی و ضدانفجار است. برای مشاوره یا خرید، از وبسایت ما دیدن کنید یا با کارشناسان ما تماس بگیرید.

سوالات متداول

آیا گرم شدن بدنه چراغ ضدانفجار طبیعی است؟

تا حدی بله، اما اگر دما بیش از حد مجاز باشد، ممکن است سیستم دفع حرارت دچار مشکل شده باشد یا چراغ در محیطی نامناسب نصب شده است.

آیا میتوان قطعات داخلی چراغ ضدانفجار را تعویض کرد؟

بله، اما فقط توسط افراد دارای صلاحیت و با استفاده از قطعات تاییدشده برای حفظ ایمنی و کد Ex تجهیزات.

عمر مفید چراغ ضدانفجار چقدر است؟

بسته به نوع چراغ و برند آن، معمولاً بین ۵۰,۰۰۰ تا ۱۰۰,۰۰۰ ساعت عمر دارد، بهشرط نگهداری صحیح و نصب اصولی.

تا حدی بله، اما اگر دما بیش از حد مجاز باشد، ممکن است سیستم دفع حرارت دچار مشکل شده باشد یا چراغ در محیطی نامناسب نصب شده است.

بله، اما فقط توسط افراد دارای صلاحیت و با استفاده از قطعات تاییدشده برای حفظ ایمنی و کد Ex تجهیزات.

بسته به نوع چراغ و برند آن، معمولاً بین ۵۰,۰۰۰ تا ۱۰۰,۰۰۰ ساعت عمر دارد، بهشرط نگهداری صحیح و نصب اصولی.