- روشنایی ضد انفجار

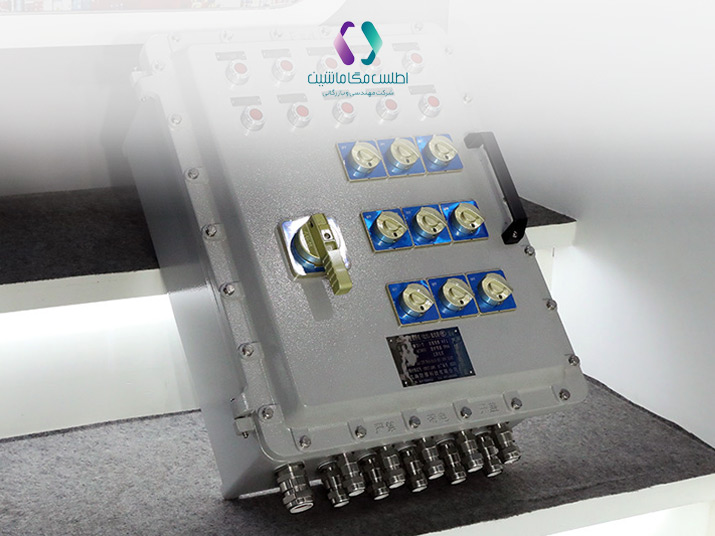

- باکس ضد انفجار

- بالاست ضد انفجار

- بوشینگ ضد انفجار

- تابلو برق ضد انفجار

- تجهیزات کنترل ضد انفجار

- تجهیزات نصب ضد انفجار

- تلفن ضد انفجار

- دوربین ضد انفجار

- سکوی فرود هلیکوپتر ضدانفجار

- سوکت و پلاگ ضد انفجار

- سوییچ و استارت موتور ضد انفجار

- کلید و پریز ضد انفجار

- کنترل موتور ضد انفجار

- کولر و فن ضد انفجار

- گلند ضد انفجار

- گلند و پلاگ ضدانفجار

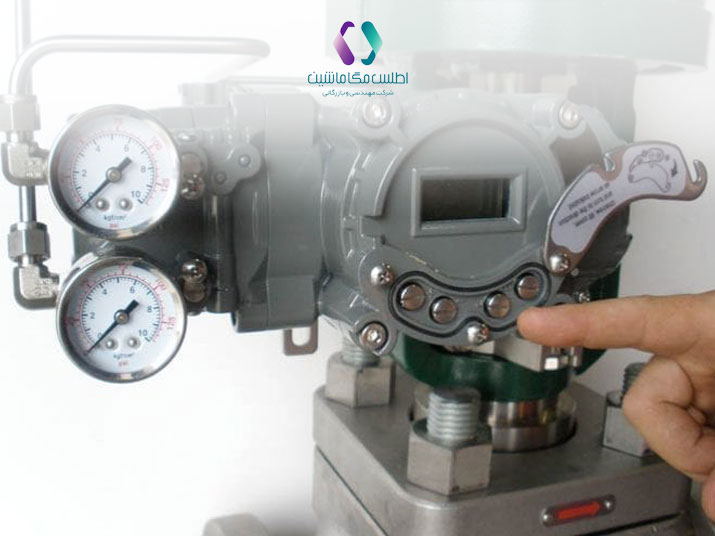

آشنایی مقدماتی با پوزیشنر (Positioner) و کاربرد آن

آشنایی مقدماتی با پوزیشنر (Positioner) و کاربرد آن

حفاظت از مراکز پراهمیت مانند مراکز پتروشیمی و مراکز نفتی و هر مجموعه ملی دیگری که ریسک و خطر انفجار در آنجا وجود دارد در مقابل نشت گاز که میتواند منجر به انفجار شود، باید بسیار مورد توجه قرار گیرد. در متن پیش رو به بررسی یک دسته از قطعات مهم در مجموعه تجهیزات کنترل ضدانفجار پرداخته خواهد شد که به آنها پوزیشنر گفته میشود. پوزیشنر ضد انفجار انواع مختلفی و کاربردهای بسیاری دارد. در ادامه ابتدا به بررسی و معرفی کلی دستگاه پرداخته و سپس دستهبندی انواع پوزیشنر را معرفی میکنیم. سپس نکات مهم که در انتخاب و استفاده از تجهیزات اهمیت دارد را شرح خواهیم داد.

پوزیشنر ضد انفجار چیست؟

پوزیشنرهای ضد انفجار (Explosion-Proof Positioners) در میان وسایل ضدانفجار، یک دستگاه مهم و حیاتی به شمار میرود که برای موقعیتیابی دقیق شیرها (شیرآلات صنعتی) و نیز کنترل آنها در محیطهای خطرناک و قابل انفجار طراحی شده است. این دستگاهها به گونهای ساخته شدهاند که بتوانند در محیطهای دارای گازها یا گرد و غبارهای قابل اشتعال به طور درست و ایمن کار کنند. در واقع وظیفه اصلی پوزیشنر این است که موقعیت دقیق شیر را بر اساس سیگنال دریافتی از سیستم کنترل تنظیم کند. این دستگاه با دریافت سیگنال کنترلی (معمولاً از نوع پنوماتیکی یا الکتریکی یا دیجیتالی) و مقایسه آن با موقعیت موجود شیر، دستورات لازم را برای تنظیم شیر به موقعیت مطلوب صادر میکند.

اجزای اصلی پوزیشنر

در یک پوزیشنر بخشهای متفاوتی وجود دارد که هرکدام وظیفه مشخص خود را دارد در ادامه به بیان کلی از آنها پرداخته خواهد شد:

| ردیف | عنوان | توضیح |

| ۱ | بدنه مقاوم در برابر انفجار | وظیفه بدنه محافظت از اجزا داخلی است |

| ۲ | سنسورها و ترانسدیوسرها | این اجزا وظیفه اندازهگیری موقعیت دقیق شیر را دارند |

| ۳ | میکروکنترلر یا پردازشگر | وظیفه پردازش سیگنالهای دریافتی از سنسورها و ارسال دستورات را بر عهده دارد |

| ۴ | عملگرها | دستورات دریافت شده را به حرکت مکانیکی تبدیل میکنند تا موقعیت شیر را تنظیم کنند |

| ۵ | ورودی و خروجیها | شامل اتصالات الکتریکی و پنوماتیکی برای ارتباط با سایر تجهیزات کنترلی و تامین نیرو میباشد |

در همه مدلهای پوزیشنر با کمی تغییرات میتوان اجزای زیر را دید:

- بدنه: از موادی ساخته شده که مقاومت بسیار بالایی در برابر شرایط محیطی و خوردگی دارند و طراحی آن به گونهای است که در برابر انفجار مقاوم باشد.

- سنسورها و ترانسدیوسرها: وظیفه اندازهگیری موقعیت شیر را بر عهده دارند و میتوانند به صورت مکانیکی یا پنوماتیکی عمل کنند.

- محرکهای پنوماتیکی یا الکتریکی یا هیدرولیکی: در مدل پنوماتیکی از هوای فشرده برای ایجاد حرکت مکانیکی و تنظیم موقعیت شیر استفاده میکنند. این در حالی است که در مدل هیدرولیکی از روغن غیرقابل فشردگی استفاده میشود. به طور کلی شامل سیلندرهای پنوماتیکی و یا هیدرولیکی هستند که با تغییر فشار هوا حرکت میکنند و در مدلهای الکتریکی از انواع سرو موتورها استفاده میشود.

- کنترلر داخلی: سیگنالهای دریافتی از سیستم کنترل مرکزی را پردازش کرده و دستورات لازم برای تنظیم شیر را صادر میکند.

- اتصالات ورودی و خروجی هوا یا روغن یا دیتا: شامل اتصالاتی برای ورود هوای فشرده و خروج هوای مصرف شده و یا روغن مخصوص میباشند و در مورد سایر بخشهای کنترلی نیز باید به فرم استاندارد باشند.

- بخشهای فرستنده و گیرنده اطلاعات: متناسب با نوع تجهیز مدل و میزان دقت این بخش متفاوت خواهد بود.

- واحد پردازنده مرکزی: در صورت نیاز در تجهیز قرار میگیرد.

عملکرد کلی انواع پوزیشنرها

پوزیشنرها یکی از تجهیزات کنترل ضد انفجار به شمار میروند و به منظور کنترل موقعیت دقیق شیرها در محیطهای خطرناک طراحی شدهاند. نحوه عملکرد آنها به شرح زیر است:

دریافت سیگنال کنترلی

پوزیشنرهای ضد انفجار سیگنالهای کنترلی را از سیستم کنترل مرکزی دریافت میکنند. این سیگنالها معمولاً به صورت الکتریکی (مثلاً ۴-۲۰ میلیآمپر) هستند.

اندازهگیری موقعیت اولیه شیر

Positioner با استفاده از سنسورها و ترانسدیوسرهای داخلی موقعیت اولیه شیر را اندازهگیری مینماید. این مدل اندازهگیری ممکن است مکانیکی، الکتریکی یا ترکیبی از این دو حالت باشد.

مقایسه سیگنال دریافتی و موقعیت موجود

سیگنال دریافتی را با موقعیت موجود شیر مقایسه میکند تا تعیین نماید که آیا شیر نیاز به تغییر یا تنظیم دارد یا خیر.

اعلام فرمان تنظیم

در صورت نیاز به تنظیم، دستورات لازم را به عملگرها ارسال مینماید. این عملگرها ممکن است به صورت الکتریکی یا پنوماتیکی عمل کنند و وظیفه آنها حرکت شیر به موقعیت مورد نظر است.

بررسی و تأیید موقعیت جدید

پس از تنظیم شیر، پوزیشنر مجدداً موقعیت شیر را اندازهگیری کرده و بررسی میکند که شیر به موقعیت مورد نظر رسیده است یا خیر. در صورتی که تنظیم به درستی انجام نشده باشد، باید مجدداً فرآیند انجام شود.

انواع پوزیشنرهای ضد انفجار

پوزیشنر جزء حیاتی تجهیزات صنعتی در محیطهای خطرناک است و با ارائه کنترل دقیق و ایمنی بالا، نقش مهمی در بهبود کارایی و کاهش خطرات صنعتی ایفا میکند. این پوزیشنرهای ضد انفجار به طور کلی به چهار دسته تقسیم میشوند:

-

پنوماتیکی

از هوای فشرده برای کنترل شیرها استفاده میکنند. این تجهیزات معمولاً در محیطهای بسیار خطرناک استفاده میشوند زیرا هوای فشرده احتمال خطر کمتری نسبت به سیگنالهای الکتریکی دارد.

-

الکتریکی

در این روش از سیگنالهای الکتریکی برای کنترل شیرها استفاده میکنندو برای محیطهایی که خطر معمولی دارند مناسب هستند.

-

الکتروپنوماتیکی

ترکیبی از سیگنالهای الکتریکی و هوای فشرده برای کنترل بسیار دقیق شیرها استفاده میکنند و با داشتن مزایای هر دو نوع قبلی، در محیطهای با نوع بالا قابل استفاده هستند.

-

هیدرولیکی

در این مدل از سیال تراکم ناپذیر برای انتقال قدرت و حرکت استفاده میشود.

در ادامه خلاصهای از انواع مدلها بیان شده است.

| توضیحات مختصر | مزایا | معایب | نوع پوزیشنر |

| استفاده از هوای فشرده برای کنترل شیرها | ایمنی بالا در محیطهای بسیار خطرناک | نیاز به سیستم هوای فشرده | پنوماتیکی |

| استفاده از سیگنالهای الکتریکی برای کنترل شیرها | دقت بالا، نصب و نگهداری آسان | خطر بیشتر در محیطهای بسیار خطرناک، هزینه بالاتر | الکتریکی |

| ترکیبی از سیگنالهای الکتریکی و هوای فشرده برای کنترل دقیق شیرها | مزایای هر دو نوع پنوماتیکی و الکتریکی | پیچیدگی بیشتر در طراحی و نگهداری | الکتروپنوماتیکی |

| استفاده از فشار مایعات برای کنترل شیرها | نیروی بیشتر برای کنترل شیرهای بزرگ و سنگین | نیاز به سیستم هیدرولیکی، نگهداری پیچیدهتر | هیدرولیکی |

مزایا و معایب پوزیشنرهای ضد انفجار

استفاده و بکارگیری از تجهیزات ضد انفجار نیاز به مجموعه مختلفی از تجهیزات خرد دارد که اضافه شدن پوزیشنرها به این مجموعه حائز اهمیت بسیار زیادی است. اما مانند هر وسیلهای مزایا و معایبی دارد که در ادامه این موارد لیست شدهاند

مزایای پوزیشنرهای ضد انفجار

- ایمنی بالا: این تجهیزات طراحی شدهاند تا در محیطهای خطرناک به طور ایمن کار کنند

- کنترل دقیق: امکان تنظیم دقیق موقعیت شیرها از راه دور را فراهم میکنند که باعث بهبود کارایی فرآیندهای صنعتی میشود

- قابلیت اطمینان: معمولاً دارای طراحی مقاوم و طول عمر بالایی هستند که نیاز به نگهداری مکرر را کاهش میدهد

- سازگاری با محیطهای خطرناک: مناسب برای محیطهایی که حاوی گازها یا گرد و غبارهای قابل اشتعال هستند

معایب پوزیشنرهای ضد انفجار

- هزینه بالا: به دلیل نیاز به مواد و طراحی خاص برای مقاومت در برابر انفجار، ممکن است هزینه بالاتری نسبت به پوزیشنرهای عادی داشته باشند

- پیچیدگی در نگهداری: نیاز به تخصص و دانش فنی بالا و تیم حرفهای برای نگهداری و تعمیرات دارند

- تجهیزات جانبی: مثل نیاز به تجهیزات اضافی برای تامین و مدیریت هوای فشرده یا سیستم گردش روغن

- پیچیدگی بیشتر: ترکیب دو سیستم (الکتریکی و پنوماتیکی) نیاز به نگهداری و تعمیرات پیچیدهتر دارد

استانداردها و گواهینامهها مورد نیاز

پوزیشنرهای ضد انفجار باید مطابق با استانداردها و گواهینامههای بینالمللی مانند ATEX، IECEx، FM و CSA ساخته شوند. این استانداردها برای تضمین عملکرد صحیح و درست تجهیزات الزامیست.

نگهداری و تعمیر پوزیشنرهای ضد انفجار

از آنجایی که هم ارسال اطلاع و هم عملکرد بعد از آن بسیار مهم است، پوزیشنرهای ضد انفجار نیاز به نگهداری منظم و تعمیرات دورهای ماهانه و سالیانه دارند تا از عملکرد صحیح و ایمن آنها اطمینان حاصل شود. این موضوع شامل بررسی دورهای سنسورها، محرکها و اتصالات و همچنین انجام تستهای عملکردی میشود.

در کل، پوزیشنرها نقش حیاتی در ایمنی کلی در محیطهای خطرناک دارند و انتخاب صحیح به معنای خرید از مجموعههای مطمئن مثل اطلس مگا ماشین و یا سایر شرکتهای دارای اعتبار مهم است و از طرفی نگهداری مناسب آنها و بررسی ادواری توسط شرکتهای ذیصلاح میتواند از وقوع حوادث ناگوار جلوگیری کند.

کاربرد پوزیشنرهای ضد انفجار

پوزیشنر در تمامی صنایع مهم و بالا دستی کاربرد دارد. به طور دقیقتر در مکانهایی که احتمال وجود گازها یا گرد و غبارهای قابل اشتعال وجود دارد، به کارگیری این تجهیز الزامیست. از جمله کاربردهای این محصول میتوان به موارد زیر اشاره نمود:

- صنایع نفت و گاز: کنترل منظم و دقیق شیرها در فرآیندهای استخراج، انتقال و پالایش نفت و گاز.

- صنایع پتروشیمی: تنظیم نمودن و کنترل جریان مواد در واحدهای مختلف.

- صنایع شیمیایی: کنترل فرآیندهای انتقال مواد شیمیایی خطرناک در کارخانه.

- صنایع دارویی: کنترل دقیق فرآیندهای انتقال مواد تولید دارو در محیطهای خطرناک.

- صنایع غذایی و نوشیدنی: استفاده در محیطهایی که ممکن است گرد و غبارهای آرد یا سایر مواد قابل اشتعال وجود داشته باشد.

- معادن خاص: استفاده در تجهیزات استخراج و فرآوری مواد معدنی که عمق معادن در معرض گازهای قابل انفجار قرار دارند.

مراحل کلی نصب پوزیشنرهای ضد انفجار

نصب صحیح و اصولی پوزیشنر ضد انفجار اهمیت بسیار زیادی دارد. در ادامه این مراحل را بیان میکنیم:

- آمادهسازی محل نصب دستگاه

- انتخاب محل مناسب: محل نصب باید به دور از منابع حرارت و شعله باز باشد. همچنین باید از ورود گرد و غبار و رطوبت با روشهای استاندارد به دستگاه جلوگیری شود

- تمیز کردن محل نصب: باید محل نصب تمیز و عاری از هرگونه مواد قابل اشتعال و انفجار باشد

- بررسی آماری تجهیزات و لوازم

- بررسی تجهیزات: قبل از شروع نصب، تمامی اجزا و تجهیزات پوزیشنر باید بررسی شده تا از سلامت و کامل بودن آنها اطمینان حاصل شود

- دریافت دستورالعملها: دستورالعملهای سازنده دستگاه را مطالعه و از مطابقت تجهیزات با استانداردهای محیط ضد انفجار اطمینان حاصل شود

- نصب مکانیکال

- نصب بدنه اصلی پوزیشنر: بدنه پوزیشنر را باید به درستی روی شیر نصب گردد. از پیچها و بستهای مناسب و مقاوم در برابر خوردگی و خستگی استفاده شود

- محکم کردن اتصالات: تمامی اتصالات مکانیکی باید محکم و بدون لغزش باشند تا در طول عملیات دستگاه به خوبی عمل کند

- نصب اتصالات الکتریکال

- اتصال کابلها: کابلهای برق و سیگنال را از طریق کانالها و مجاری مخصوص ضد انفجار (گلندهای مخصوص) عبور داده شود

- اتصال به ترمینالها: کابلها را به ترمینالهای مربوطه در داخل پوزیشنر وصل گردد

- اتصال به زمین: حتما پوزیشنر را به درستی به زمین متصل گردد تا در صورت نیاز تخلیه الکتریسیته ساکن انجام شود

- نصب پنوماتیکال و هیدرولیکال (در صورت وجود)

- اتصال لولههای هوا یا روغن هیدرولیک: لولههای هوای فشرده یا روغن هدب (که در منبع خارجی تولید شده است) را به ورودیها و خروجیهای پنوماتیکی پوزیشنر متصل گردد

- بررسی نشتی: اطمینان حاصل کردن از نشتی در اتصالات پنوماتیکی یا هیدرولیک همیشه انجام شود. برای این کار میتوانید از محلول آب و صابون یا سایر مواد مخصوص استفاده شود

- تنظیمات اولیه و کالیبراسیون

- تنظیمات اولیه: با توجه به دستورالعمل سازنده، تنظیمات اولیه را روی پوزیشنر اعمال گردد. این تنظیمات ممکن است شامل پارامترهایی مانند دامنه حرکت، پاسخدهی و حساسیت و … باشد

- کالیبراسیون: پوزیشنر در ابتدا و در بازه زمانی مشخص حتما باید کالیبره شود

- آزمایش و تأیید نهایی

- آزمایش عملکرد: پس از نصب و تنظیمات اولیه، عملکرد پوزیشنر را در شرایط مختلف آزمایش گردد

- تأیید نهایی: پس از تأیید عملکرد صحیح، تمام اتصالات را مجدداً بررسی کرده و از محکم بودن آنها اطمینان حاصل شود

- مستندسازی و آموزش

- مستندسازی: تمامی مراحل نصب، تنظیمات و کالیبراسیون را مستند گردد تا در آینده به عنوان مرجع استفاده شود.

- آموزش: پرسنل مربوطه باید به درستی آموزش داده شوند تا بتوانند با دستگاه به درستی کار کرده و در صورت بروز مشکل، اقدام مناسب انجام دهند.

در تمامی مراحل باید نکات ایمنی از جمله رعایت استانداردها، استفاده از تجهیزات، پوشیدن لباس مناسب و اعلام به سایر بخشها بسیار اهمیت دارد.

اهمیت پوزیشنرهای ضد انفجار

در ادامه به بررسی کلی چند مورد از دلایل اهمیت پوزیشنرهای ضد انفجار پرداخته خواهد شد.

ایمنی

یکی از مهمترین مزایای استفاده از پوزیشنرهای ضد انفجار، افزایش ایمنی در محیطهای صنعتی است. این دستگاهها به گونهای طراحی شدهاند که حتی در شرایط حضور گازها یا گرد و غبار قابل انفجار، از بروز حوادث جلوگیری کنند. بدنه مقاوم و ضد انفجار این پوزیشنرها از نفوذ جرقه و احتمال وقوع انفجار جلوگیری میکند.

دقت و کنترل بهتر

پوزیشنرهای ضد انفجار با استفاده از فناوریهای پیشرفته، دقت بالایی در کنترل موقعیت شیرها دارند

قابلیت اطمینان

استفاده از این تجهیز موجب میشود که سایر تجهیزات در طولانیمدت بدون نیاز به تعمیرات مکرر و با کارایی بالا عمل کنند.

کاهش هزینهها

با استفاده از پوزیشنرهای ضد انفجار، نه تنها احتمال خرابی کاهش مییابد، بلکه هزینههای مربوط به تعمیر و نگهداری نیز به طور قابل توجهی کاهش پیدا میکند. همچنین، به دلیل قابلیت عیبیابی خودکار و تشخیص ناهنجاریها، این پوزیشنرها میتوانند از بروز مشکلات بزرگتر جلوگیری کنند.

مزایای استفاده از پوزیشنرهای اسمارت

با توجه به پیشرفت زیاد در حوزه کامپیوتر و اینترنت استفاده ترکیبی از این تکنولوژی مدرن و سایر تجهیزاتی که در گذشته وجود داشتهاند (مانند مواردی که بیان شد) کارایی زیادی را ایجاد مینماید در ادامه به بررسی برخی از انها پرداخته خواهد شد:

- دقت بالا در کنترل: پوزیشنرهای اسمارت با استفاده از فناوریهای پیشرفته دیجیتال و الگوریتمهای کنترلی دقیق، امکان تنظیم بسیار دقیق موقعیت شیرها را فراهم میکنند. این دقت بالا به بهبود عملکرد فرآیندها و کاهش خطاهای ناشی از تنظیمات نادرست منجر میشود.

- خودکالیبراسیون: پوزیشنرهای اسمارت قابلیت خودکالیبراسیون دارند که به تنظیم خودکار و بهینه موقعیت شیرها کمک میکند. این ویژگی نه تنها زمان راهاندازی را کاهش میدهد، بلکه دقت تنظیمات را نیز افزایش میدهد.

- عیبیابی و تشخیص خودکار: این دستگاهها مجهز به سیستمهای تشخیص و عیبیابی خودکار هستند که میتوانند مشکلات و ناهنجاریهای عملکردی را به سرعت شناسایی کنند. این قابلیت به کاهش زمان خرابی و هزینههای نگهداری کمک میکند.

- ارتباطات پیشرفته: پوزیشنرهای اسمارت از پروتکلهای ارتباطی صنعتی مانند HART، Foundation Fieldbus، Profibus و Modbus پشتیبانی میکنند. این امکان ارتباط با سیستمهای کنترل مرکزی و سایر تجهیزات را فراهم میکند و یکپارچگی سیستمها را بهبود میبخشد.

- قابلیت ثبت و گزارشدهی دادهها: پوزیشنرهای اسمارت میتوانند دادههای عملکردی را ثبت و گزارشهای مختلفی تولید کنند. این دادهها میتوانند برای تحلیلهای بعدی، بهبود فرآیندها و تصمیمگیریهای مدیریتی استفاده شوند.

- افزایش کارایی و بهرهوری: با بهبود دقت و قابلیت اطمینان تنظیمات، پوزیشنرهای اسمارت به افزایش کارایی و بهرهوری فرآیندهای صنعتی کمک میکنند. این امر میتواند منجر به کاهش هزینهها و افزایش تولید شود.

- کاهش هزینههای نگهداری و تعمیرات: به دلیل قابلیتهای خودکالیبراسیون و عیبیابی خودکار، نیاز به نگهداری و تعمیرات مکرر کاهش مییابد. این امر به کاهش هزینههای عملیاتی کمک میکند.

- انعطافپذیری بالا: پوزیشنرهای اسمارت قابلیت برنامهریزی و تنظیم برای کاربردهای مختلف را دارند. این انعطافپذیری به کاربر امکان میدهد تا از یک دستگاه برای کاربردهای مختلف استفاده کند.

- افزایش ایمنی: با استفاده از تشخیص خودکار ناهنجاریها و هشدارهای فوری، پوزیشنرهای اسمارت میتوانند به افزایش ایمنی در محیطهای صنعتی کمک کنند. این امر به کاهش حوادث و خسارات ناشی از نقص تجهیزات کمک میکند.

- سهولت استفاده و راهاندازی: رابط کاربری کاربرپسند و ویژگیهای خودکالیبراسیون و خودعیبیابی، راهاندازی و استفاده از پوزیشنرهای اسمارت را آسانتر میکند. این امر نیاز به تخصص فنی بالا را کاهش میدهد.

جمعبندی

با توجه به اهمیت بالای ایمنی و دقت در محیطهای صنعتی خطرناک، پوزیشنر نقش بسیار مهمی در بهبود کارایی و کاهش ریسکهای مرتبط با انفجار و آتشسوزی دارند. این دستگاهها با طراحی مقاوم، قابلیتهای پیشرفته و دقت بالا، میتوانند به طور قابل توجهی ایمنی، بهرهوری و کارایی فرآیندهای صنعتی را بهبود بخشند. از این رو، استفاده از پوزیشنرهای ضد انفجار در صنایع مختلفی که با مواد قابل اشتعال و محیطهای خطرناک سروکار دارند، ضروری است و میتواند از بروز حوادث جدی جلوگیری کرده و هزینههای عملیاتی را کاهش دهد. انواع مختلف این دستگاه وجود دارد که هرکدام با توجه به پارامترهای طراحی مثل اهمیت، نوع کاربرد، هزینه و … طراحی و انتخاب میشوند و نصب میگردند، نصب پوزیشنرهای ضد انفجار یک فرآیند حساس و دقیق است که نیاز به رعایت کامل دستورالعملهای سازنده و استانداردهای ایمنی دارد. با رعایت این موارد، میتوان از عملکرد صحیح و ایمن این دستگاهها در محیطهای صنعتی حساس اطمینان حاصل کرد. و همیشه باید توجه داشت که همانند سایر تجهیزات باید به صورت دائمی و منظم بازرسی شوند.

سوالات متداول

- پوزیشنر چه وظیفهای دارد؟

دستگاهی است که برای کنترل و تنظیم دقیق موقعیت شیرهای صنعتی استفاده میشود.

- چه نوع پوزیشنرهایی وجود دارد و تفاوتهای آنها چیست؟

پوزیشنرها به چند نوع اصلی تقسیم میشوند که شامل پنوماتیکی، الکتریکی، الکتروپنوماتیکی، هیدرولیکی و هوشمند یا اسمارت میشود.

- مزایای استفاده از پوزیشنرهای اسمارت چیست؟

پوزیشنرهای اسمارت (هوشمند) مزایای متعددی دارند از جمله: دقت بالا، خودکالیبراسیون، عیبیابی خودکار، ارتباطات پیشرفته، کاهش هزینههای نگهداری.

- پوزیشنرهای ضد انفجار چه کاربردهایی دارند و چرا مهم هستند؟

پوزیشنرهای ضد انفجار برای محیطهایی طراحی شدهاند که در آنها مواد وجود دارد. کاربردهای اصلی این تجهیزات در صنایع نفت و گاز، پتروشیمی، شیمیایی و نیروگاههاست.

- چه مراحلی باید در نصب پوزیشنرهای ضد انفجار رعایت شود؟

آمادهسازی محل نصب، بررسی تجهیزات و لوازم، نصب مکانیکال، الکتریکیال و پنوماتیکیال، تنظیمات اولیه و کالیبراسیون، آزمایش و تأیید نهایی و مکتوبسازی اطلاعات فرآیند از جمله این مراحل است.