- روشنایی ضد انفجار

- باکس ضد انفجار

- بالاست ضد انفجار

- بوشینگ ضد انفجار

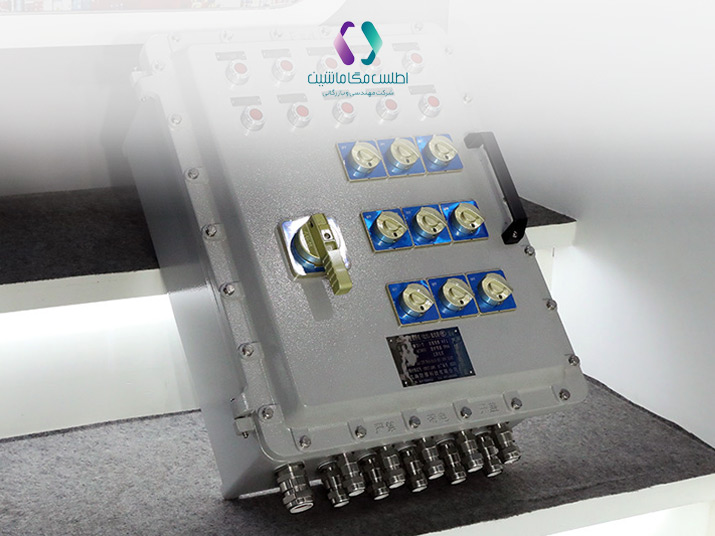

- تابلو برق ضد انفجار

- تجهیزات کنترل ضد انفجار

- تجهیزات نصب ضد انفجار

- تلفن ضد انفجار

- دوربین ضد انفجار

- سکوی فرود هلیکوپتر ضدانفجار

- سوکت و پلاگ ضد انفجار

- سوییچ و استارت موتور ضد انفجار

- کلید و پریز ضد انفجار

- کنترل موتور ضد انفجار

- کولر و فن ضد انفجار

- گلند ضد انفجار

- گلند و پلاگ ضدانفجار

نکات مهم نصب و نگهداری کنترل موتور ضد انفجار(explosion-proof-motor-control-maintenance)

نکات مهم نصب و نگهداری کنترل موتور ضد انفجار

استارتر یا کنترل موتور ضد انفجار دستگاهی است که در محیطهای خطرناک برای شروع و کنترل عملکرد موتورها، پمپها و سایر تجهیزات استفاده میشود. در چنین محیطهایی، جلوگیری از احتراق گازها، بخارات یا گرد و غبار انفجاری بسیار مهم است. گازها و بخارات انفجاری میتوانند توسط تجهیزات الکتریکی که جرقه، دمای بالا یا سایر منابع احتراق ایجاد میکنند، مشتعل شوند. استارتر ضد انفجار از خروج این منابع احتراق به محیط اطراف و ایجاد انفجار جلوگیری کند؛ اما برای استفاده بهینه این از دستگاه، درک نگهداری کنترل موتور ضد انفجار اهمیت زیادی دارد. در این بررسی از وبسایت «اطلس مگا ماشین» در مورد نحوه مراقبت از کنترل موتور ضد انفجار صحبت میکنیم.

نگهداری کنترل موتور ضد انفجار باید به صورت منظم و دقیق انجام شود تا از ایمنی و کارایی در محیطهای پرخطر اطمینان دهد. بررسی دورهای عایقبندی کابلها، تمیزی محفظهها و کنترل سیستمهای حفاظتی از الزامات اساسی در این فرآیند هستند.

اهمیت نگهداری کنترل موتور ضد انفجار در محیطهای پرریسک

نگهداری از کنترل موتور ضدانفجار در محیطهای خطرناک برای تضمین ایمنی و قابلیت اطمینان عملیاتی بسیار مهم است. این استارترها به طور خاص برای مهار جرقه، گرما یا قوسهایی طراحی شدهاند که در غیر این صورت میتوانند گازها، بخارات یا گرد و غبار قابل اشتعال موجود در منطقه را مشتعل کنند.

نگهداری نامناسب، آببندیهای فرسوده، محفظههای آسیبدیده یا سیمکشیهای شل میتوانند یکپارچگی استارتر را به خطر بیندازند و خطر حوادث فاجعهبار را افزایش دهند. بازرسی و سرویس منظم به حفظ ویژگیهای حفاظتی و اطمینان از رعایت استانداردهای سختگیرانه ایمنی صنعتی کمک میکند.

فراتر از حفظ ایمنی، نگهداری مناسب همچنین عمر عملیاتی استارتر موتور را افزایش داده و زمان از کارافتادگی را در محیطهای دشوار مانند پالایشگاههای نفت، کارخانههای شیمیایی و سایتهای معدن کاهش میدهد. اگر نگهداری کنترل موتور ضد انفجار به خوب انجام شود، مزایای زیر را در اختیارتان قرار میدهد:

- عملکرد پایدار موتور را تضمین میکند.

- از خرابیهای پرهزینه جلوگیری میکند.

- از تولید بدون وقفه پشتیبانی میکند.

در صنایعی که خرابی تجهیزات میتواند کل عملیات را متوقف کند، نگهداری از استارترهای موتور ضد انفجار نه تنها موضوع رعایت استانداردها، بلکه یک عامل کلیدی در کارایی و صرفهجویی در هزینهها در درازمدت است.

نکات ضروری برای نگهداری از کنترل موتور ضد انفجار

در ادامه به نکات ضروری برای نگهداری کنترل موتور ضد انفجار اشاره میکنیم:

- بازرسی بصری منظم: محفظه، پیچها، آببندها و واشرها را از نظر ترک، خوردگی یا اتصالات شل بررسی کنید. حتی آسیبهای کوچک نیز میتوانند ویژگی ضدانفجار را به خطر بیندازند و اجازه ورود گازها یا گرد و غبار خطرناک را بدهند.

- سفت کردن پیچها و پوششها: مطمئن شوید که همه پیچها، مهرهها و پوششها به درستی و مطابق با مشخصات سازنده محکم شدهاند. بستهای شل میتوانند آببند ضد شعله را بشکنند و باعث نشتیهای خطرناک شوند.

- تمیز کردن و زدودن گرد و غبار: قسمت بیرونی استارتر را از گرد و غبار، گریس یا ذرات قابل اشتعال تمیز نگه دارید. تجمع بیش از حد ممکن است اتلاف گرما را کاهش داده و خطر احتراق را افزایش دهد.

- بررسی گلندها و آببندهای کابل: نقاط ورودی کابل را بررسی کنید تا مطمئن شوید گلندها محکم و آببندها سالم هستند. گلندهای آسیب دیده یا فرسوده اجازه میدهند مواد خطرناک به محفظه نفوذ کنند.

- روغنکاری قطعات متحرک: روانکنندههای مناسب را طبق توصیه سازنده به سوئیچها و کنتاکتورها بمالید. این کار از نکات مهم در نگهداری کنترل موتور ضد انفجار است و عملکرد روان و بدون گرمای بیش از حد را تضمین میکند.

- آزمایش اتصالات الکتریکی: ترمینالهای سیمکشی را بررسی و محکم کنید تا از اتصالات شل که میتوانند باعث ایجاد جرقه یا گرمای بیش از حد در داخل استارت شوند، جلوگیری شود.

- تأیید سیستمهای حفاظتی: رلههای اضافه بار، قطعکنندههای مدار و سیستمهای اتصال به زمین را مرتباً آزمایش کنید. سیستمهای حفاظتی کاربردی، آسیب را در صورت بروز نقص الکتریکی به حداقل میرسانند.

- رعایت دستورالعملهای سازنده: همیشه از قطعات یدکی توصیه شده استفاده کنید و به برنامههای نگهداری مشخص شده در دفترچه راهنما پایبند باشید. قطعات نامناسب میتوانند رتبهبندی ضد انفجار را تضعیف کنند.

- سرویس برنامهریزی شده: تکنسینهای دارای مجوز را برای بازرسیها و تعمیرات دورهای استخدام کنید. تخصص آنها تضمین میکند که شرایط نگهداری کنترل موتور ضد انفجار با استانداردهای ایمنی بینالمللی (ATEX، IECEx یا NEC) مطابقت دارند.

اقدامات پیشگیرانه برای کنترل موتورها

در ادامه به اقدامات مهم در نگهداری کنترل موتور ضد انفجار اشاره میکنیم:

۱. بازرسی و نظارت منظم

بازرسی منظم، پایه و اساس نگهداری پیشگیرانه از این تجهیزات کنترل ضدانفجار است. بررسی سیستم کنترل برای سیمکشیهای شل، کانکتورهای فرسوده و عایقهای آسیبدیده به تشخیص مشکلات قبل از تبدیل شدن به مشکلات عمده کمک میکند. نظارت بر پارامترهایی مانند سطح ولتاژ، جریان و پایداری سیگنال، عملکرد سیستم را در شرایط عملیاتی ایمن تضمین میکند.

هرگونه نوسان غیرطبیعی میتواند هشدار اولیهای از یک خطای اساسی مانند خرابی سنسور یا شرایط اضافه بار باشد. سیستمهای کنترل مدرن اغلب شامل ویژگیهای تشخیصی هستند که خطاها را ثبت میکنند و شناسایی خطرات احتمالی را آسانتر میکنند.

بازرسیهای منظم نه تنها از خرابیهای ناگهانی جلوگیری میکنند، بلکه عمر مفید اجزای موتور را نیز افزایش میدهند. با برنامهریزی این بررسیها در فواصل زمانی ثابت، اپراتورها میتوانند قابلیت اطمینان سیستم را حفظ کرده و زمان از کارافتادگی را کاهش دهند، که به ویژه در صنایعی که عملکرد مداوم برای بهرهوری و ایمنی مورد نیاز است، بسیار مهم است.

۲. روانکاری مناسب اجزای متحرک

روانکاری از نکات مهم در نگهداری کنترل موتور ضد انفجار است. روانکاری نقش کلیدی در کاهش اصطکاک و سایش اجزای مکانیکی در سیستم کنترل موتور، مانند محرکها، رلهها و نقاط تماس دارد. بدون روانکاری مناسب، این قطعات ممکن است بیش از حد گرم شوند، دچار خوردگی شوند یا گیر کنند که منجر به ناکارآمدی عملیاتی یا خرابی کامل میشود.

استفاده از روانکارهای با درجه صحیح که توسط سازنده توصیه میشود، عملکرد بهینه و سازگاری با سیستم را تضمین میکند. جلوگیری از روانکاری بیش از حد نیز به همان اندازه مهم است، زیرا روغن یا گریس اضافی میتواند گرد و غبار و زباله را جذب کند که ممکن است باعث انسداد یا کاهش اثربخشی مکانیسمهای خنککننده شود.

ایجاد یک برنامه روانکاری از سایش زودرس جلوگیری میکند و به حفظ حرکت روان اتصالات مکانیکی کمک میکند. علاوه بر این، روانکاری همچنین به کاهش سر و صدا، کاهش لرزش و افزایش طول عمر سیستم کمک میکند. با اطمینان از انجام روانکاری به صورت سیستماتیک، سیستمهای کنترل موتور میتوانند در هر دو شرایط محیطی عادی و دشوار به طور کارآمد عمل کنند.

۳. حفظ محیط عملیاتی تمیز

گرد و غبار، خاک و رطوبت از شایعترین علل نقص سیستم کنترل موتور هستند. آلایندهها میتوانند سیستمهای تهویه را مسدود کنند که منجر به گرمای بیش از حد میشود یا در داخل اجزای حساس رسوب میکنند و باعث ایجاد اتصال کوتاه یا خرابی الکتریکی میشوند. برای جلوگیری از این موضوع، حفظ یک محیط تمیز و کنترل شده در اطراف موتور و واحد کنترل آن بسیار مهم است.

استفاده از پوششهای محافظ، فیلترهای گرد و غبار و محفظههای ضد رطوبت به محافظت از اجزای حساس کمک میکند. تمیز کردن منظم قسمت بیرونی و داخلی سیستم، در صورت لزوم، قابلیت اطمینان طولانی مدت را تضمین میکند. در محیطهایی که قرار گرفتن در معرض گازهای خورنده یا رطوبت بالا اجتنابناپذیر است، ممکن است پوششهای محافظ و درزگیرهای اضافی مورد نیاز باشد.

یک محیط تمیز نه تنها خطر بروز خطاهای غیرمنتظره را به حداقل میرساند، بلکه دفعات نگهداری را نیز کاهش میدهد و در زمان و هزینه صرفهجویی میکند. در نهایت، مراقبت از کنترل موتور ضد انفجار میتواند عملکرد ایمنی تجهیزات در محیطهای پرخطر را تضمین کند و جان پرسنل محافظت به عمل آورد.

کلام آخر

درک نحوه نگهداری کنترل موتور ضد انفجار میتواند به افزایش طول عمر این تجهیزات و بهبود ایمنی در محیط کار کمک زیادی کند. شرکت اطلس مگا ماشین تامین کننده تجهیزات برقی ضد انفجار، ابزار دقیق و تجهیزات برقی صنعتی است و نماینده رسمی برند وارم (Warom) در ایران محسوب میشود. تمامی محصولات فروخته توسط شرکت اطلس مگا ماشین یک سال گارانتی دارند.

حضور در وندور لیست بلند وزارت نفت (MOP)، شرکتهای پتروشیمی، پالایشگاه ها، خودروسازی ها، صنایع نظامی (سمتا)، فولاد سازی و غیره از افتخارات شرکت اطلس مگا ماشین محسوب میشوند. تمامی تلاش شرکت اطلس مگا ماشین، تا به امروز مشاوره دقیق و مناسب به کارفرما، تامین محصول با کیفیت مطابق با استانداردهای روز، تحویل به موقع و پیگیری در خدمات پس از فروش کالا بوده است.

سوالات متداول

چرا مراقبت از کنترل موتور ضد انفجار ضروری است؟

چون این موتورها در محیطهای پرخطر استفاده میشوند و هرگونه خرابی یا نشتی میتواند باعث جرقهزنی و انفجار شود.

چه مواردی در نگهداری کنترل موتور ضد انفجار مهم هستند؟

سلامت عایقها، محکم بودن پیچها و درپوشها، وضعیت کابلها و تمیزی محفظه از جمله مهمترین موارد هستند.

هر چند وقت یکبار باید سرویس موتور ضد انفجار انجام شود؟

بسته به شرایط کاری و محیط، معمولاً هر ۳ تا ۶ ماه یک بار بازرسی و سالانه سرویس کامل توصیه میشود.

چون این موتورها در محیطهای پرخطر استفاده میشوند و هرگونه خرابی یا نشتی میتواند باعث جرقهزنی و انفجار شود.

سلامت عایقها، محکم بودن پیچها و درپوشها، وضعیت کابلها و تمیزی محفظه از جمله مهمترین موارد هستند.

بسته به شرایط کاری و محیط، معمولاً هر ۳ تا ۶ ماه یک بار بازرسی و سالانه سرویس کامل توصیه میشود.